无动力除尘导料槽技术规范书

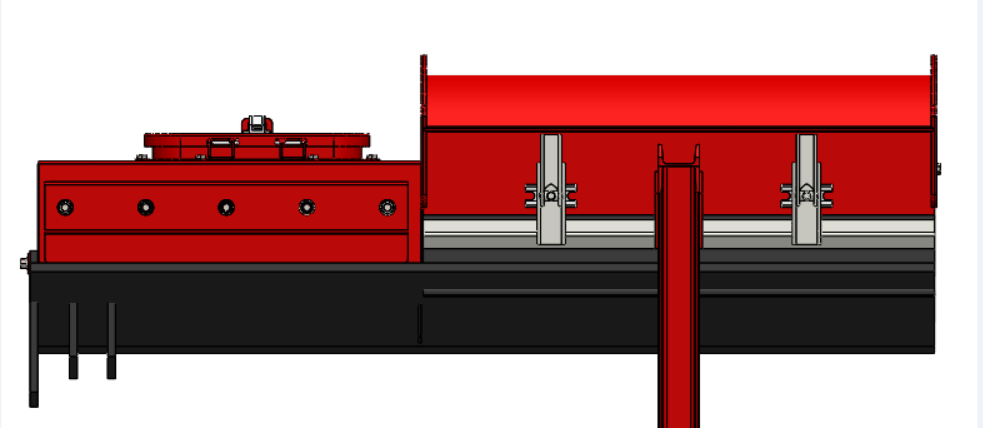

1.4.4无动力除尘装置技术要求 1.4.4.1无动力除尘装置主要包括双密封导料槽本体、阻尼装置、防溢裙板、托板组件、尾部密封箱,对各种煤质均有良好抑尘效果,安装调试后栈桥内的粉尘浓度达到国家环保要求。 1.4.4.2 导料槽安装在35#甲、乙带尾部落料点,需与皮带上原导料槽(100M111Z-2)相连且外形相同,单条皮带长约4米,共8米,中标后,投标方可现场测量具体长度。侧板采用矩型结构,侧板采用δ6材质Q235B钢板制作,所有导料槽内侧均加装12mm钢-高分子聚氨酯复合衬板,衬板可上下调节,安装时可直接接触皮带,起到一级密封,并可有效的防止侧板磨穿并保护防溢裙板。导料槽两侧板外侧均安装Y型防溢裙板,防溢裙板是双层弹性密封,由主裙板和副裙板组成,主副裙板由橡胶和高分子聚氨酯组合而成,磨损区域为高分子聚氨酯材料,起二级密封作用,可确保导料槽两侧的完全密封。导料槽的结构要求设计合理,防溢裙板不受到煤流的直接冲击,使用寿命长。双层密封可有效保证粉尘不会从导料槽两侧外溢,且防尘效果持久。 1.4.4.3 防溢裙板加持结构为固定活扣可调式,安装、维修操作简单方便的要求。安装固定活扣由夹紧器与异型角铝组成,夹紧器采用不锈钢螺栓和螺母,异型角铝为高强度铝合金。夹紧器与异型角铝配合使用,每0.5m使用一夹紧器,异型角铝单根长度为1m。 1.4.4.4 导料槽下部料点前后要求布置双面矩形托板,双面矩形托板采用低摩擦系数的超高分子量(不低于500万分子量)聚乙烯材料,取消螺栓固定托板和基板方式,防止托板磨损后螺栓露出后磨损皮带问题,双面矩形托板,耐磨面单边15mm厚度;采用滚动摩擦和滑动摩擦相结合的方式,可进一步有效提高托板的使用寿命。托板和防溢裙板将胶带加夹在中间,提高密封等级,确保密封效果。 1.4.4.5 在导料槽内加装阻尼,在保证降低诱导风的同时吸附粉尘。多棱胶条具有很大的吸附表面积,具有耐磨损、吸附面积大,易维护的特点,无需动力消耗。阻尼装置分别由PU阻风帘、天然橡胶多棱胶条组成;PU阻风帘单侧增加孔洞,交错安装,中间均匀排布天然橡胶多棱胶条,依照堵不如疏的原则,诱导风向形成S型走道,能有效抑制风速和粉尘。阻尼装置布置的长度不得低于导料槽长度的30%。 1.4.4.6 在导料槽内加装挡尘帘,挡尘帘采用耐磨橡胶制作,胶条直径φ6mm,配套可调节结构,采用多层错层排列,可以很好的关闭导料槽内的粉尘外溢,以达到除尘的目的。 1.4.4.7 导料槽盖板采用弓形结构,便于冲洗,防止导料槽盖板积煤积水,造成导料槽腐蚀。盖板采用厚度不小于4mm的Q235B材料制作。 1.4.4.8 每条导料槽要求设置循环缓冲泄压装置,循环缓冲泄压装置布置于落煤管出口处,一般靠近皮带尾部给料匙设置一路一级循环缓冲泄压装置,隔一定距离设置二级循环缓冲泄压装置,设计角度不低于60度,管道内壁光滑,保证管道内壁不积煤、不粘煤,一级循环缓冲泄压装置前后设置百叶窗,同时百叶窗配置高透气自过滤功能的专用滤布,循环缓冲泄压装置一方面使得导料槽形成了回路,且引导导料槽诱导风对冲,降低了风速,另一方面增大了导料槽缓存诱导风的腔体,改变诱导风方向,能很好的降低导料槽腔体粉尘。 1.4.4.9 为提高导料槽的密封性能,在皮带机尾部导料槽进口位置安装一台导料槽尾部密封装置,其先进的多重密封结构可确保无论导料槽内风压多大粉尘均无法从其尾部喷出。

- 上一篇:与华中科技大学先进制造工程研究院互动交流

- 下一篇:曲线落煤管技术规范书