随着国内散状物料输送的快速发展,对高带速、大运量的需求越来越大,传统散状物料转载系统的设计已经不能满足现有高带速、大运量皮带输送系统的使用要求,物料输送系统转载点粉尘污染、溜槽堵塞、皮带偏载跑偏、撒料严重、设备磨损等越来越成为整个输送系统的突出问题。曲线溜槽系统采用流线型优化截面设计,能够很好的汇集物料,减缓物料下落速度、保证料点对中、避免堵料、撒料等现象。

现有转载点溜槽不能很好地控制物料流动,在实际复杂工况作业下,造成物料堵塞、跑偏撒料、对胶带冲击大、粉尘浓度高、溜槽磨损严重等一系列问题,不仅影响了正常的工业生产、增加了生产成本,同时也影响了设备的安全运行。

一、常见堵料原因分析:

1、冲击性堵料:当物料中含水量超标或粘性较大时,由于溜槽设计不合理,物料下落不畅,反复撞击,在溜槽冲击点及折角处形成积料。

2、挂料性积料:多发生在溜槽底部及直角边处,溜槽表面粗糙,摩擦系数高,以及溜槽倾角偏小等原因,造成物料输送过程中,细小、粘性的物料逐步从底部和两侧直角部位开始形成挂料,挂料会越积越厚,最终形成堵料。

3、传统溜槽设计的缺陷

转运站高落差设计,物料垂直下落,对溜槽及皮带造成严重冲击,物料高速下落,产生强烈诱导风,转运站内粉尘浓度严重超标。折线溜槽,方形截面,物料下落不畅,直角处易发生积料、堵料现象。转角溜槽,物料下落过程反复撞击,产生大量粉尘。

二、曲线溜槽帮你解决问题

1、曲线溜槽系统为不同物料输送提供基于现场的系统解决方案,从改变物料输送的轨道、降低冲击点的撞击,从源头上减少堵料磨损。

2、曲线溜槽系统采用三维设计和立体建模技术,指导设计人员对散状物料输送设备进行设计和优化。

3、头部导料匙设计

曲线溜槽头部设计有弧形导流装置,使料流以较小的冲击角度(理论切入角小于30°)与导流挡板渐变接触,以减小料流对挡板的冲击。

4、曲线溜槽的设计

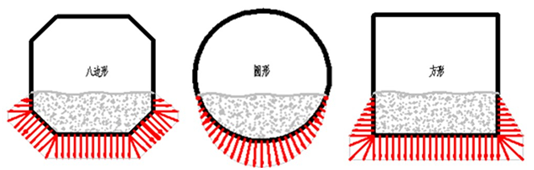

曲线溜槽的曲率半径与物料加速度、切入角经过相关计算,保证物料以小于20°的切入角沿溜槽底部汇集流动,截面形状为八边形结,,保证溜槽的通过能力。

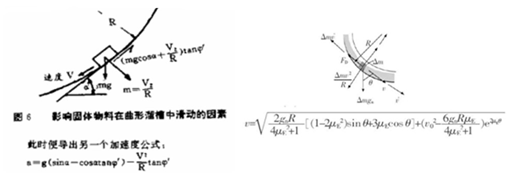

物料在曲线溜槽内部加速度计算模型及公式 物料在曲线溜槽内部流速计算模型及公式

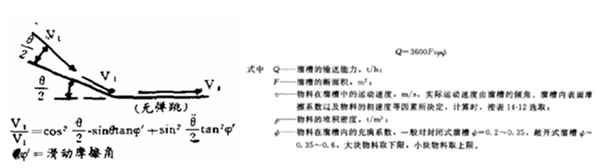

物料在曲线溜槽内部切入角计算模型及公式 溜槽输送能力计算公式

由上公式可以看出:溜槽倾角为渐变值,故物料的加速度是从大到小逐渐变化,曲线溜槽可将较大的切入角经过弧形曲线多次偏转,使料流切入角不大于20°,以减小冲击,降低磨损,避免堵料。

曲线溜槽八边形溜槽截面,汇集物料,避免方形直角和圆形底部积料,突变的扩容溜槽腔体,破坏诱导风递增规律,有利于减小诱导风速。

不同截面形式溜槽受料情况

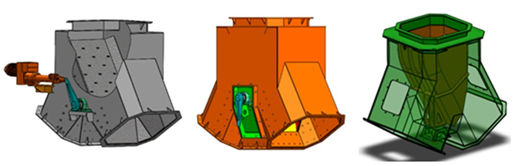

5、三通分料器设计

挡板式三通不仅避免了传统挡板三通卡滞现象,同时也克服了船型三通上部受料时,挡板抖动造成信号丢失的问题,是一种新型的、先进的物料切换装置,挡板采用U型截面, 避免粘性物料的粘接,减少了堵料。快拆式挡板三通,采用模块化设计,挡板检修、维护快捷,针对磨损特别严重的工况,如铁矿石码头。回转式分料三通,通过内筒体的旋转,可实现物料的定比例分流,由于支撑点位于下部,振动小,运行更加可靠,接料匙曲线设计,流线承接,不冲击,不堵料。

6、曲线给料匙设计

曲线给料匙结合不同转运站布局形式而完成的有针对性的定制化设计。优化的曲率半径及截面形状保证物料能够贴合管壁汇集流动,引导物料流向,减小冲击,抑制诱导风,取消了传统溜槽的折线拐角,使物料下落过程更加平稳、流畅,避免积料、堵料,曲线给料匙采用变截面收口扩容设计,深入导料槽内部,保证物料以接近胶带的速度汇集进入下一级胶带,减小物料对胶带的冲击,杜绝胶带撕裂现象,同时保证物料对中良好,实现软着陆。

7、曲线溜槽的模拟

曲线溜槽经多种分析计算,对散状物料输送过程中颗粒的行为特征进行较真实的模拟,验证了物料是沿溜槽底部汇集流动,稳定流速,而非自由下落,曲线溜槽的底部为U形结构,汇集物料,适当的曲率半径,能够充分控制物料的流动速度和方向,解决堵料问题,同时也从源头降低诱导风量和风速,抑制粉尘的产生,减小冲击,稳定流速,降低磨损。

8、磨损部位设计

曲线溜槽的磨损区域设计为可更换的衬板衬板材质根据冲击和磨损的严重程度不同,选用高铬合金复合衬板或陶瓷衬板或者316不休钢板整体制作,衬板表面平整缝隙不大于5mm。能根据不同的物料特点,使用合适的耐磨材料。

高铬合金耐磨衬板:耐磨层的碳化铬合金含量高达32-60%,显微硬度达到HV1700-2000以上,观硬度达到HRC58-64,具有优良的耐磨性能。碳化铬与耐磨板面呈垂直的纤维状分布,在磨损过程中堆焊层不易发生脱落现象,具有优异的抗冲击性能。

衬板紧固螺丝采用螺柱焊工艺,耐磨面没有沉头孔,表面平整,使用1周后,表面光滑,摩擦系数低,避免挂料情况。三合一陶瓷衬板:陶瓷块的AL2O3在95%以上,洛氏硬度达到HRA85以上,具有优良的耐磨性能,表面光洁、平整,摩擦系数低。

陶瓷块抗冲击性能较差,故厚度一般不低于20mm,提高抗冲击性。衬板与设备钢基之间硫化5mm橡胶缓冲垫,用于缓冲物料对衬板的冲击,防止陶瓷块破裂。相比直接粘贴于设备钢基,具有安装快捷和维护方便的特点。