粉尘问题一直是困扰广大带式输送机用户的大难题,它污染环境、浪费能源、危害职工的身体健康。我们重点从粉尘产生的主要原因、粉尘治理方案的设计原则、整套优化解决方案三个方面来谈谈粉尘治理。

粉尘产生的主要原因:

①溜槽内粉尘无序下落,物料相互撞击,冲击大、诱导风大、粉尘大。

②落料点不正造成胶带重载跑偏,撒料。

③导料槽密封等级纸、磨损快,造成喷粉、撒料。

④胶带清扫不彻底造成回程带料或扬尘。

⑤尾部改向滚筒处通常扬尘严重。

⑥旧有除尘器除尘效果较差。

粉尘治理方案的设计原则

①减少物料与设备、物料与物料之间的撞击,从源头上减少粉尘的产生。

②降低转运系统内的诱导风,降低导料槽内风速和压力,减少粉尘的扩散。

③提高导料槽的密封等级,减少粉尘的外溢。

④增加小型喷雾、布袋除尘器、干雾抑尘等设备提高除尘效果。

整套优化解决方案:

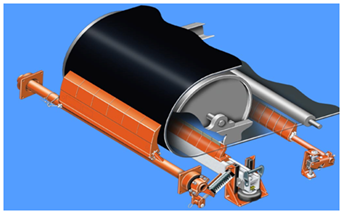

1. 使用曲线溜槽,从根本上解决转载点冲击和诱导风的问题,抑制粉尘的产生。溜槽本体采用流线型设计,截面为八边形结构,保证物料流以汇集的、规律化的状态沿壁流动,而非分散的、自由下落,物料对中性好;保证物料下落过程更加平稳、流畅,防止紊流。

2. 头部漏斗内安装头部导料匙,头部导料匙通过3D绘图软件自动生成不同速度理论抛物线,设计导料匙在不同速度时以较小的切入角进入导料挡板,冲击小,抑制粉尘,设备磨损小,。U型截面,弧形结构,更好地贴合物料运动轨迹,集中有效汇集物料,减少物料无序坠落,减小物料的相互撞击,从源头上减少粉尘的产生。

3. 曲线溜槽给料匙采用向前扩容收口结构设计,并深入导料匙内部,与皮带理论面150mm左右, 充分控制物料的流动速度,保证物料落在胶带时的速度及方向和胶带运行相似,实现物料的软着陆,减少与胶带的相对摩擦,从而减小对皮带的冲击,抑制诱导风,降低粉尘等。

4. 导料槽是根据空气动力学、流体力学、能量守恒原理,采用压力平衡和密闭循环方式,降低导料槽内气流的压力,通过多级抑尘、除尘、泄压系统的协调工作,实现了含尘气流的闭路良性循环、沉降,使粉尘能量衰竭落回皮带,避免了粉尘外溢污染工作环境。无动力除尘装置无占地、无电力消耗、无二次污染、维护费低。

5. 托板组件,间隔布置于两托辊之间,提供给胶带良好的支撑,防止胶带抖动,提高胶带与裙板的密封性能,防止粉尘外泄。

6. 缓冲泄压箱,内部泄压布袋采用PTEF微孔覆膜复合滤袋,具有透气性好、耐腐蚀,容易剥离粉尘等优良性能。安装在落料点前部,降低落料点处诱导风形成的压力,同时具备气尘分离的功能,布袋在诱导风作用下,形成“鼓胀收缩”效应,达到自清洁功能。

7.加装尘气分离室,能充分释放导料槽内正压,使导料槽内部与外界气压趋于平衡,衰减诱导风风速,沉降粉尘。

8. 回流管设置在导料槽上方和落料管之间,三者之间形成涡流效应,形成内部密路循环。含尘气流回流至落料管,有效冲抵落料管内物料下落时产生的诱导风,从而减小导料槽内风速、风量、风压,降低导料槽内正压粉尘气流。

9. 抑尘箱设计为可抽拉结构,方便检修和更换,设置多道抑尘挡帘,切断诱导风进入导料槽内部的路径,形成较为密封的腔体,衰减诱导风。

10. 尾部密封箱内部设置多层挡尘帘,在胶带尾部形成有效的密封空间,防止导料槽尾部喷粉。尾部挡料板采用加宽设计,将防溢裙板末端完全包裹,避免裙板侧部漏粉现象。

11. 防溢裙边及夹持器双层密封,主裙板隔离物料外溢,副裙板抑制粉尘飞扬。在与皮带接触的部位使用复合聚氨酯,使用寿命长,不损伤胶带。

12. 高品质的皮带清扫器,优秀的端部感应机构,当刮刀磨损或皮带跳动时刮刀面会自动跟进、补偿,确保刮刀面与皮带紧密接触,从而实现良好的刮除效果。

13. 回程清扫箱,水雾系统对胶带粘附物料进行清洗,对胶带的清洁更彻底, 聚氨酯刮刀在边冲洗边清扫的同时可更有效地保护皮带不受伤害,冲洗水管与皮带联动节约水资源,水箱下面的排污管能将污水排放至指定的位置,彻底解决胶带回程粘附物料引起的胶带跑偏和环境污染问题。

14. 排渣滚筒轴为双锥体结构,便于排渣,滚筒外壳与主轴通过一组辐板连接,排渣快速、彻底;有效避免滚筒积料。

15.小型喷雾分两部分组成,分别为水电控制系统和喷洒组件。喷洒组件安装于导料槽的钢盖上,易于现场拆装、维护,喷头从导料槽顶部伸入钢盖下,通过可调球形接头,保证在30度范围旋转喷头,喷头端部为120度带锥喷口,起雾范围大,面积广。

16. 布袋除尘器,内部扁布袋采用PTEF微孔覆膜复合滤袋,具有透气性好、耐腐蚀,容易剥离粉尘等优良性能。安装在导料槽末端顶部,直接吸尘,无须架设较长的吸风管道和排尘管道。除尘器体积小、重量轻、耗能少,维护工作量小,配合惯性抑尘导料槽使用,除尘效力高。

17. 干雾抑尘系统

干雾抑尘技术是通过“云雾”化的水雾来捕捉粉尘,让水雾与空气中的粉尘颗粒结合,形成粉尘和水雾的团聚物,受重力作用而沉降下来,实现源头抑尘,可以有效解决局部封闭/半封闭状态下无组织排放粉尘的处理难题,如进料斗和给料机等装卸区域的除尘。

自动化控制系统为用户提供远程和就地两种操作模式,在远程控制模式时,可自动接收远程触发信号启动或者停止系统产生干雾;在就地控制模式,操作人员可以操作按钮启动或者停止干雾系统。用户还可以通过实际情况对喷雾时间进行修改,做到人性化设计。干雾抑尘系统具有抑尘效率高,针对10μm以下可吸入性粉尘治理效果高达96%;能耗低,操作方便,全自动控制;设备投入少,运行、维护费用低等特点。

微米级干雾抑尘装置的组成部分主要有微米级干雾机、螺杆式空气压缩机、配电箱、水气分配器、水气连接管线、储气罐、电伴热带、控制信号线、万向节喷雾器总成组成。

微米级干雾抑尘装置的组成部分主要有微米级干雾机、螺杆式空气压缩机、配电箱、水气分配器、水气连接管线、储气罐、电伴热带、控制信号线、万向节喷雾器总成组成。

①微米级干雾机:干雾抑尘机由流量控制系统、多功能控制系统和电控系统构成,采用IP55级防护标准。面板上有气、水压力表和电控系统按钮,且设有集成化编程的电控模块实现自动控制。

②螺杆式空气压缩机:为干雾抑尘系统提供标准的气源。

③储气罐:将螺杆式空气压缩机排出的压缩空气储存,为微米级干雾机瞬时用气储备足够的空气。

④配电箱:配电箱是整个装置的配电系统,根据用电功率的不同,配电箱略有区别。

⑤水气分配器:通过水气分配器实现水、气、电主管线与万向节喷雾器总成的连接,并根据现场情况通过PLC控制实现各万向节喷雾器总成分别喷雾。

⑥万向节喷雾器总成:由喷头、喷头固定座、万向节接头、防护钢管、水、气连接管组成。喷嘴的周围设置铝合金壳体并配接水气管线构成万向节喷雾器总成。球形铝合金保护壳体可调节喷雾方向,并可防止物料在运输过程中直接撞击喷嘴。

⑦水气连接管线:用于微米级干雾机和喷雾器的连接。

⑧电伴热带:用于冬季保温防冻(某些场合适用)。本系统如需要冬季防冻措施,各个系统以及所有水管道都可以加装暖板或电伴热带加热,而且可配套安装保温防冻材料。

⑨控制信号线:用于微米级干雾机的控制系统。

微米级气雾抑尘优势及效果分析

1、微米级气雾抑尘优势

与传统除尘装置对比,具有以下优势:

⑴在污染的源头——起尘点进行粉尘治理。

⑵抑尘效率高,针对10μm以下可吸入性粉尘治理效果高达96%,避免矽肺病危害。

⑶水雾颗粒为气雾,在抑尘点形成浓而密的雾池。

⑷耗水量小,物料湿度增加重量比0.02%-0.05%,物料(煤·焦炭)无热值损失,无二次污染。

⑸占地面积小,操作方便,全自动控制。

⑹设备投入少,运行、维护费用低。

⑺适用于无组织排放,密闭或半密闭空间的污染源。

⑻大大降低粉尘爆炸几率,可以减少消防设备投入。

⑼冬季使用时车间温度基本不变。(其它传统的除尘设备,使用负压原理操作,带走车间内大量热量,不得不增加车间供热量)

(10)微米级气雾抑尘装置应用广泛

微米级气雾抑尘装置具有超乎想象的抑尘能力:在汽车卸车沟、翻车机房、筛分塔、皮带传送机转接塔的抑尘效率均达到90%以上,尤其是捕捉大小约10μm可吸入浮尘方面具有其他抑尘设备无法比拟的优势。广泛适用于火电、港口、矿业、钢铁、化工等行业的无组织排放场所固定污染源的密闭或半密闭空间。

2、微米级气雾抑尘装置效果分析

目前传统使用的干式或湿式除尘设备有静电除尘器、布袋除尘器、旋风除尘器和水喷淋等。由于干式除尘技术应用负压原理,难以将分散污染源所有含尘气体收集,并对粉尘的种类、浓度、比电阻和含尘气体温湿度等有一定要求,带有一定的局限性,长期工作除尘效果不理想;在清灰作业时,易产生二次污染;这些除尘器占地面积大、耗能;一次性投入、运行和维护费用高。湿式除尘技术由于除尘效果不理想,且喷水量大,冬季无法正常使用,并有后续繁重的污水处理负担,尤其是电力、钢铁行业的物料对用水量太敏感,所以湿式除尘技术不能满足当今环保的需要。而微米级气雾抑尘装置由于在产生粉尘的源头治理,故无需收集粉尘,无二次污染;而是利用喷射的水雾(气雾)过滤空气中的粉尘,使粉尘粘结、凝聚,聚结成团并在自身重力作用下沉降,尤其对10μm以下的可吸入粉尘,具有很高的抑制率,经环保部门现场监测抑尘率在96%以上,可杜绝矽肺病的发生;无其它干式除尘器对粉尘类型、浓度、比电阻和含尘气体温湿度要求的局限性;它体积小,便于安装,节能;一次投入、运行和维护费用极低。